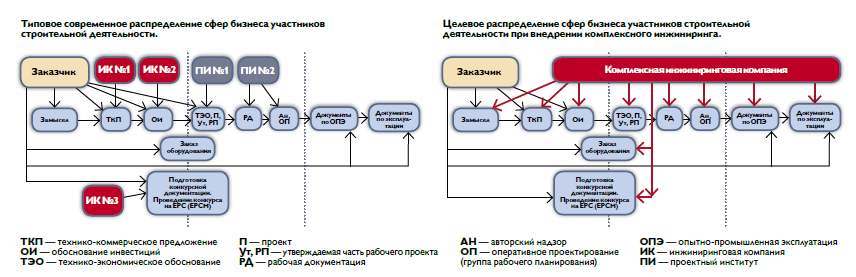

Перед тем, как перейти к описанию важности планирования и организации системы ТОиР уже на стадии проектирования, хотелось бы упомянуть понятие «комплексного инжиниринга».

Что такое комплексный инжиниринг?

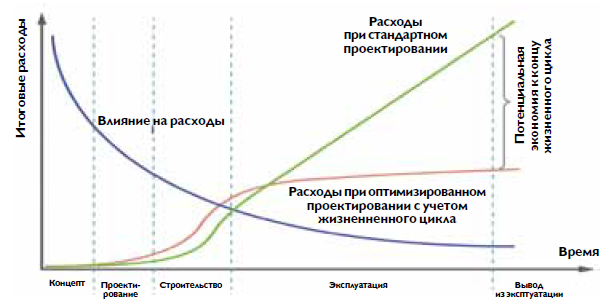

Термин «Комплексный инжиниринг» в России в течение последнего десятилетия очень на слуху, но очень мало инжиниринговых компаний и особенно Служб Заказчика предприятий понимают и внедряют его в полной мере. Введите термин в Гугле или Яндексе, и Вы найдёте ряд компаний, предлагающих комплексный инжиниринг. Но с описанием значения все сложнее. Даже в Википедии мы найдём этот термин только в качестве короткой заметки в описании слова «Инжиниринг», где написано: «Включает полный комплекс услуг по обоснованию, разработке и реализации проекта, включая поставку объектов интеллектуальной собственности, оборудования и сдачу объекта «под ключ». По моему мнению, данная формулировка должна быть завершена следующим дополнением: «с учетом полного жизненного цикла здания, промышленного предприятия, цеха или технологической линии». Что это, все-таки, значит? Это означает, что при проектировании нужно учитывать так же технико-экономические и эксплуатационные показатели применяемого оборудования и систем, их надёжность, ресурс, издержки на организацию и планированию ТОиР. Я несколько раз видел ситуации, когда был построен современный цех с суперсовременным иностранным оборудованием, а несколько месяцев спустя обнаруживалось, что определенные запчасти либо очень долго ждать, либо они очень дорогие, что в одночасье приводило к значительному удорожанию себестоимости продукта. Случалось это потому, что при проектировании, ответственная компания за строительство и поставку имела границу проекта - «разрезание ленты». Запустили завод, деньги получили, свободны. Но это не вина генподрядчика, а именно самого заказчика, так как он не выставлял требования о проведении анализа стоимости ТОиР.

Планирование ТОиР должно осуществляться ещё на стадии проектирования завода, ведь именно от ТОиР в большей степени и будет зависеть последующая добавленная стоимость конечного или промежуточного продукта. Сколько стоят расходники, инструменты, запчасти, как быстро можно их получить, в какой срок можно их заменить, то есть, какие плановые простои образуются и как часто? А что с риском аварийного простоя, как можно этот риск снизить до минимума и как быстро можно устранить возникновение аварийной остановки?

В первую очередь мы должны осознавать, что затраты на все этапы инвестиционно- строительного проекта от идеи до строительства и ввода в эксплуатацию составляют в среднем не более 20% от общей стоимости всего жизненного цикла. Остальные 80% приходятся на эксплуатацию объекта и его вывода из эксплуатации.

Почему нужно уделять внимание планированию системы техобслуживания и ремонта (ТОиР) до начала строительства?

Именно системы! Системный подход к планированию ТОиР на протяжении всего жизненного цикла не только оборудования, но и всего завода в целом, как системы, до сих пор используется не многими Инвесторами. Прежде всего, потому что большая часть людей, принимающих решения, смотрят на ТОиР, как на статью расходов. А должны смотреть как на статью, влияющую на доходы и в конечном итоге прибыльность всего предприятия. Цель ТОиР состоит в том, чтобы обеспечить функциональность оборудования, минимизировать простои, потребление энергии, экономя материальные и человеческие ресурсы - создавая добавочную стоимость. Система подразумевает также взаимодействие множества людей из самых различных областей с разными компетенциями, работающих на максимальную отдачу от инвестиций. Если же в компании отсутствуют компетенции, то их можно купить «на стороне». Поэтому во всех постиндустриальных странах мы видим развитый инжиниринг и консалтинг, а также аутсорсинг в ТОиР. Для чего это делается? Чтобы сконцентрировать своё внимание на свои ключевые компетенции, а сопутствующие задачи передать экстернам - специалистам своего дела. Для этого необходима проверенная база данных компаний, предлагающих подобные услуги.

При этом иногда возникает вопрос: нужен ли аутсорсинг или делать всё самому?

К примеру, если компания «Шулер» поставила пресс, не стоит ли ей отдать на аутсорсинг и техобслуживание, соответственно и ответственность за работу пресса без форс-мажоров, если, конечно же, она предлагает такие услуги? Если компания «СМС Груп» поставил технологическую линию, не имеет ли смысл ей передать определенные важные функции по техобслуживанию? Если «УрИЦ» спроектировал, изготовил, поставил и смонтировал всю систему гидравлики производственного цеха, не стоит ли их назначить ответственными за техобслуживание данных систем?

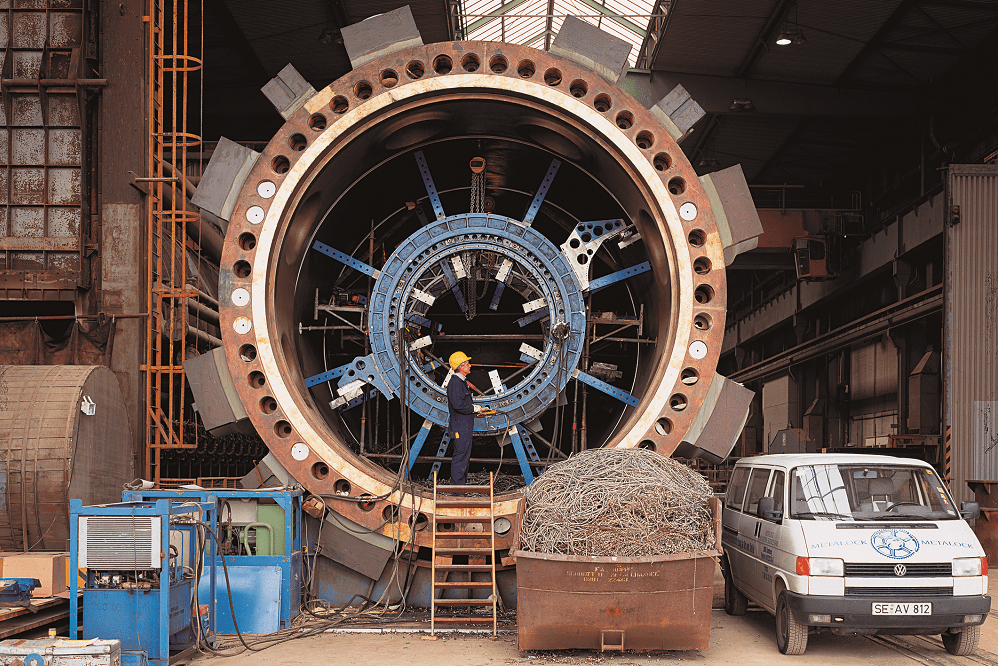

Наша компания «Металок Инжиниринг» занимается на протяжении более 60-и лет ремонтом оборудования, как плановым, так и аварийным, во всём мире, на всех континентах. Практически во всех сферах, особенно в тяжелой промышленности, металлургии и энергетике. Так вот, мы, как никто другой, четко видим, как меняется ситуация. Если раньше, ещё лет 15 назад, мировые производители самого различного технологического оборудования, делали в основном упор на продажу нового оборудования — это был их основной источник дохода – то сейчас, когда рынок уже достаточно насыщен, они открывают для себя новый рынок сбыта, сбыта услуг по ТОиР, запчастям, модернизациям. Огромный рынок. От этого выигрывает не только производитель оборудования, но и производство, использующее его. Во-первых, передается ответственность, в том числе и материальная, за результат и состояние оборудования, штрафы за выход из строя оборудования и простои, и наконец, вывод собственных кадров ТОиР из штата, уменьшение складских запасов запчастей, соответственно и складских площадей, всё то, что является накладными расходами и влияет на добавленную стоимость продукта. За счет того, что компания-производитель сама обслуживает своё поставленное заказчику оборудование, повышается работоспособность этого оборудования, уменьшаются межинтервальные плановые ремонты и простои оборудования, что приводит, опять же, к увеличению добавленной стоимости продукта.

Постепенный переход на аутсорсинг мы уже наблюдаем в некоторых крупных металлургических предприятиях России. Эти компании уже смогли оценить преимущества данной схемы и планируют её развивать.

Автоматизация производственных процессов

Автоматизация производственных процессов также имеет огромное значение, как с точки зрения безопасности производства, так и с экономической точки зрения. В качестве примера хотел бы привести один металлургический комбинат, на котором мы на протяжении многих лет выполняли ремонтные работы во время модернизации прокатного стана. За это время там была установлена умная система противоизгиба и сдвижки валков, охлаждения и ламинации, управления гидронажимными устройствами, которая при получении от датчиков всех необходимых параметров может самостоятельно корректировать все критические показатели, сохраняя тем самым высокое качество продукта и уменьшая износ оборудования, причём значительно уменьшив время простоя на техобслуживание, что ведёт к бóльшей производительности и лучшему качеству продукта.

Сегодня автоматизация является главным двигателем, снижающим влияние человеческого фактора, уменьшающим количество ППР и складских запасов, а также осуществляет мониторинг в реальном режиме времени, помогая предотвратить большую часть аварийных остановок, соответственно простоев, и тем самым снижая расходы.

В России есть учебные заведения, которые научат специалистов среднего и высшего звена системному подходу в комплексном инжиниринге, в том числе и в системе ТОиР. Такими я могу назвать и бизнес-школу Сколково, в которой выступают и обучают как российские, так и зарубежные специалисты, и Высшую Школу Экономики (ВШЭ) или Московскую Бизнес Школу, а также достаточно молодую, но очень прогрессивную Московскую Высшую Школу Инжиниринга, которая очень тесно сотрудничает с немецким техническим ВУЗом РВТУ Аахен, который входит в ТОП 3 технических ВУЗов Германии, а также с Московским Институтом Стали и Сплавов (МИСиС). Здесь важно иметь дело с преподавателями-практиками, которые расскажут не только о теории, но и разберут реальные бизнес-кейсы и обоснуют преимущества и последствия.

Резюме

Резюмируя - чтобы научиться системному подходу в комплексном инжиниринге нужно либо воспитать свою службу ТОиР, обучив их в реальных проектах и накопить свой опыт работы, либо пригласить на аутсорсинг компании с соответствующими компетенциями и/или уникальным оборудованием. Как правило это реальный малый и средний бизнес, который отличается, в особенности, большой гибкостью, постоянным стремлением решать новые и нестандартные задачи и действовать на опережение.

В следующей, посвященной данной теме статье, мы будем уже более предметно разбирать практические приемы, применяемые в системном подходе ТОиР, с основным упором на тяжелую промышленность, в том числе и металлургию.

ЛЕО ЭППИНГЕР, КОМПАНИЯ

«МЕТАЛОК ИНЖИНИРИНГ», МОСКВА

Тел.: 8 800 600-52-85 | Моб.: +7 964 798-17-00